突破! 东风本田攻克发动机智能检测技术

长江云新闻 2025-05-14 12:08:08

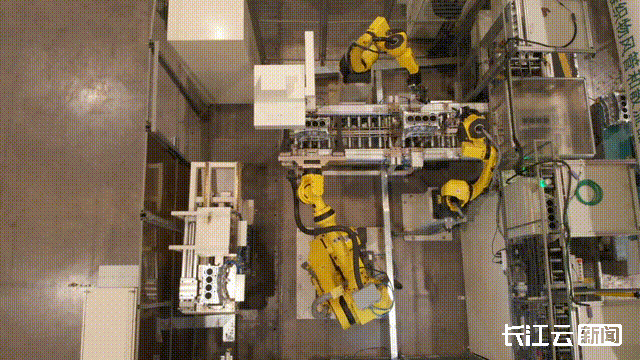

近日,长江云新闻记者了解到,在“数字化驱动电动化转型”的战略引领下,东风本田动力总成工厂攻克发动机智能检测技术,成功实现发动机缸体外观检测从“人眼检查”跃升至“智能检测系统”并已正式投入使用。

过去,发动机缸体表面质量检测完全依赖人眼经济,人工检测瓶颈效率精度待提升。由于标准复杂,人类肉眼难扛精度大关,产线中的36处检测区域覆盖缸体全表面,部分尺寸误差需控制在0.5毫米以内,砂孔、裂纹、划痕等缺陷判定依赖质检员经验;人工疲劳导致漏检风险高,不良品偶有流入下一环节的风险,成为生产线“心腹之患”。另一个痛点是,“人眼检查”耗时耗力,效率难以突破,即单件检测时间长,人力投入集中,且受个体经验差异影响,质检一致性难以保障。

现在,东风本田动力总成工厂技术攻关小组以机器替代人眼为核心,构建“会学习的检测系统”,通过智能系统破局,使机器赋能精准快检。

该技术实现了两大核心能力落地:其一是全维扫描。在高精度智能摄像头、三维扫描设备、多角度灯光模拟等智能设备加持下,智能系统将生成缸体表面三维立体图像,自动比对81项检测标准,精准识别十多种缺陷,突破人工视角局限,实现全区域无死角检测,0.05毫米误差也能“一网打尽”。

另一大升级是自主学习,越练越精。基于上千张真实缺陷图片持续训练,系统如同经验值飙升的“老师傅”,检测速度提升至毫秒级,准确率远超人工水平,且无疲劳衰减。

据悉,东风本田发动机缸体外观智能检测系统的缺陷拦截率已超99%,检测准确率从C级跃升至A级,不良品流出风险近乎为零。同时该系统的成功应用可实现单件检测时间下降40%,单项人力成本下降66%,一旦发现缺陷,系统将自动同步至生产链下一环节的铸造车间,助力降低砂孔发生率33%,实现全程可追溯。

(长江云新闻记者 杜瑞雪 通讯员 徐力)

责任编辑 杨雨薇

社会保障

社会保障 交通出行

交通出行 公积金

公积金 公安服务

公安服务 职业资格

职业资格 医疗健康

医疗健康 市场监管

市场监管 法律服务

法律服务

融媒体平台建设服务

融媒体平台建设服务 长江云 • 新时代文明实践平台

长江云 • 新时代文明实践平台

大数据舆情中心

大数据舆情中心